学习笔记 | 丰田的质量保证体系的核心是“自工序完结”

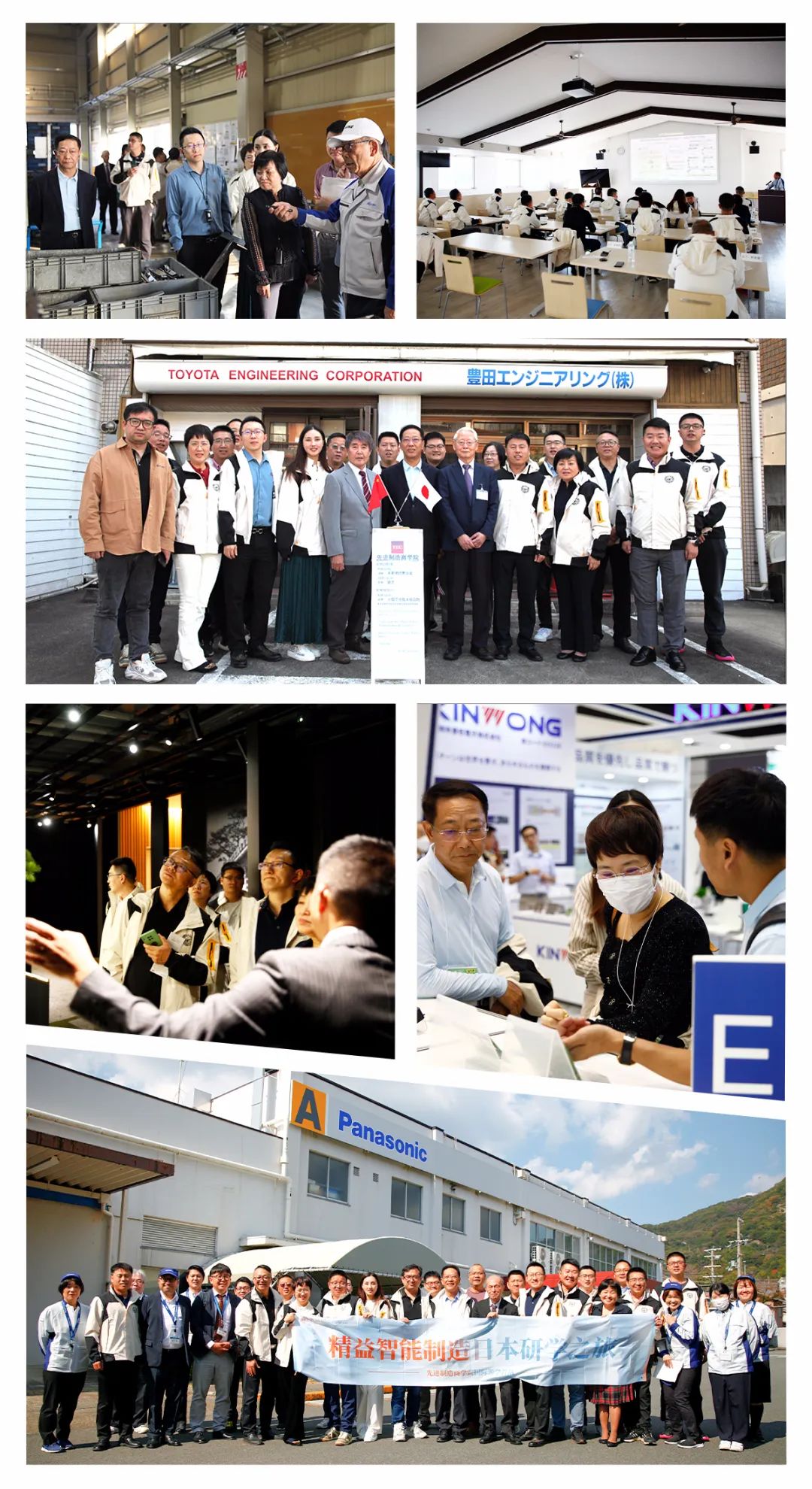

10月24日至29日,先进制造商学院在日本开展了六天五晚的精益智能制造国际游学之旅。期间,游学团队在丰田工程株式会社学习了地道的TPS精益生产课程,同行学员纷纷表示在智能制造方面启迪良多。

商学院现特将总裁6班学员、企业有道网络技术(北京)有限公司董事长常兴龙同学的部分笔记精要整理放送,以飨读者。

质量保证体系是打造丰田品质的中心体系,其主工厂、上下游做到了质量品质体系的思想统一,且将这种思想融入到了“血液”中。

“两个轮子”

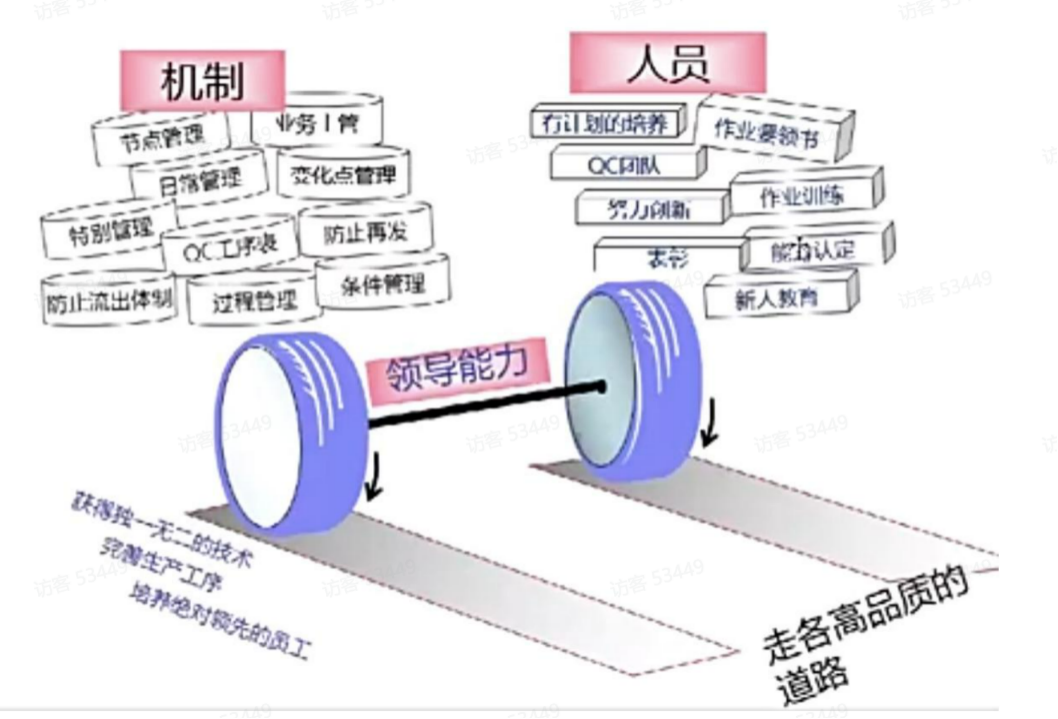

它的核心思想是“全员参与”和“打造品质工序”这“两个轮子”。

第一个轮子是机制,如节点管理、QC工序表、防止再发、防止流出等。第二个轮子是人员,如有计划地培养、新人教育、《作业要领》指导书目、能力认定等。

受西方国家和国内近二十年的实践影响,我们已经习惯性关注在“机制”本身的打造,而对于“人员”则比较淡漠,常用“招到可用的人”的高流动性来补偿,但由于日本的资源不足,又是终身雇佣,所以他们不得不同时关注人的培养。

特别需要指出的是,丰田还致力打造 “机器与人的一体化”,把“自動化”加了单人旁“亻”,并时刻强调。

这是因为“自動化”是完全字面意义上的自动化,没有人的参与,而带“亻”字旁的“自働化”强调的是人机结合。

培养人是一方面,更主要的目的是培养灵活应对能力,这个翻译过来就是“设备化”或者是“治具化”。

也就是说,只对重复性高的和耗费体力多的部分用自动化,其余部分用设备和治具替代,并与人互动。

这样,即便是产品发生了变化,更换的也只是设备的部分,不会涉及整条线。

图1 “双轮”示意图

有了这两个轮子,加之领导能力的擎助,便形成了上下游系统化制造的基础,可以为每一个环节提供:

1.获得独一无二的技术授权和高品质原材料供应。

2.完善的生产工序。

3.培养绝对领先的员工。

用工序保证品质

丰田最早是做织布机的一个企业,直到2023年,仍然有新款高速织布机推出。然而,它在1924年就推出了世界第一台“无间断、保证质量”的织布机。

就是说,只要它在运转,就可以保证高质量(否则就停机),它的原理是给机器装上了自动判断好坏的装置。这是后来影响整个集团发展的核心思想之一“自工序完结”的理念源头。

纺织业属于丰田佐吉的开创的产业,其子丰田喜一郎继承后,对机车更感兴趣,因此他决定走访美国去学习做自动化机车。

图2 2023款丰田织布机

丰田在多年的实践之后,把机车推出国门,但由于日本没有高速公路,丰田机车在高速行驶的耐久性实战中表现很差,美国市场推进出现“滑铁卢”。

从那时他开始深度地思考“质量如何系统化保证”的问题,于是“用工序保证质量”思想逐渐成形。

1960年,他在日本把这种源于“安全检查装置”启发的“依靠工序保证质量”的思想应用在汽车生产之中,提出了“检查的理念在于不检查”、“品质管理的基础是保持工序有良好状态”。

并于1962年,把“质量靠工序来创造”明确地印在月度质量宣传手册中并发给全体员工,“用工序来制造品质”的口号沿用至今。

“用工序来制造品质”的核心:

自工序完结

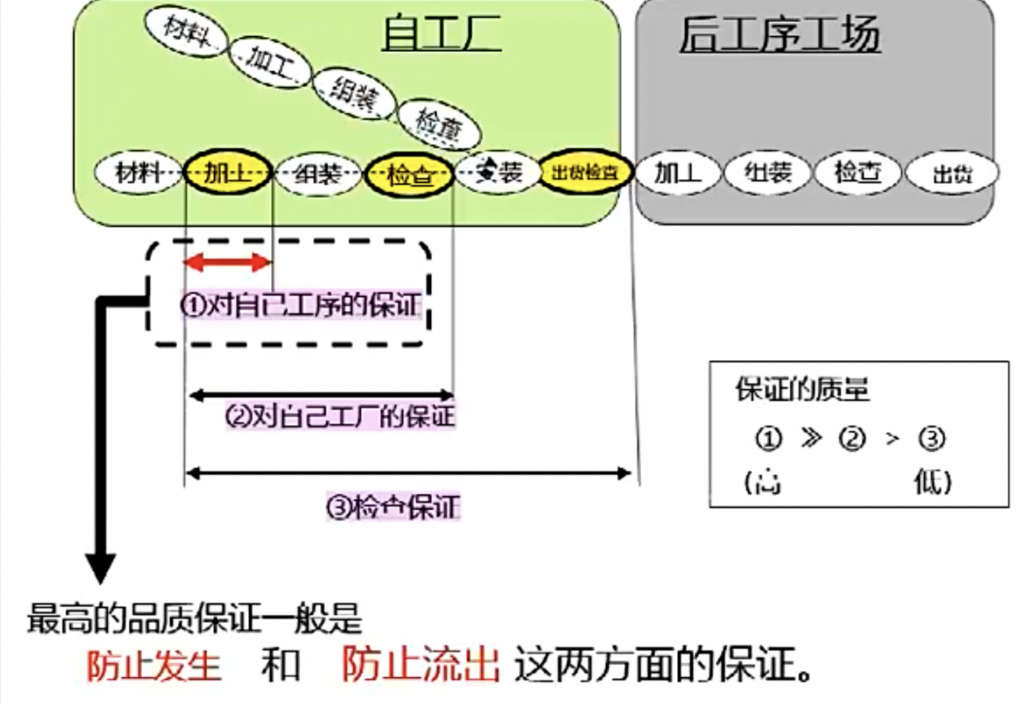

这一部分内容来源于我参观车间时的信息整理,见下方示意图:

图3 丰田的自工序完结

大家可以看到,这里面有几个核心理念。

第一就是不接受、不制造、不输出的原则。

第二是可递归。即这个思想以个体为单位,可以将同样的道理施加到组织、公司身上,由小及大、由个体组成集体。

第三是可拼接、可归一,可依赖。即左侧无论多少道工序,多复杂,只要向右侧推进输出,就成了右侧的输入依赖,环环相扣。

这个理念对个人要求明确,容易理解,每个人可以轻易地了解它的内容并遵守,与日本文化"不给别人添麻烦紧密结合,层次结构分明:

“对自己工序的保证”是核心。只要也只有做到这一点,才能逐步放大->个体->群体(单位、自己的工厂)->全体(上下游、所有产业链)。

这样产出的产品,几乎有100%的质量保证,实现了原材料生产、上下游供应、公司的主体集成和统一实行。

JIT准时制生产

此外,丰田在去库存方面也有他的独到之处,就是保留产品本身的性能部分,其余部分作为选配件。性能部分可以做适当的库存,选配部分则是接到订单后再行生产,这样,既可以缩短交付期,还可以把商品调高卖价。这是丰田的经营之道。

--四班陈颖同学的补充

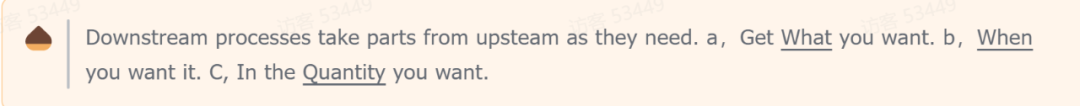

准时制JIT(Just-In-Time)指的是,将必要的零件以必要的数量在必要的时间送到生产线,并且只将所需要的零件、只以所需要的数量、只在正好需要的时间送到生产线。它脱胎于美国的Lean- Manufactory,结合日本的本土资金更短缺、需求更多样化的特点,又超越了它,更是在后期成为美国反过来学习的方法论。查阅材料,在美方的相关论述中,核心要点如下:

1.JIT的理念可以追溯到亨·福特,但形式化的JIT起源于日本的丰田生产系统。

2.JIT 是一种流程改进的长期方法。它利用及时性作为降低成本、提高质量和响应能力的杠杆。然而,JIT 需要巨大的投入,丰田花了超过25 年的时间才做到。

3.JIT的重点是通过消除各种形式的浪费来改进生产系统。可见,这不是一个短时间内能效仿的东西,如果不能系统化地做好,会使得它由于没有备份而变得风险性极高,也会因小批量频繁进货而使得调度费和运输费用上升。国内目前能做的,可能是思想上的借鉴,然后在模式上渐渐靠拢。

我们抓住它的哲学核心即可:

明显可见,What (所需)、When (何时)、Quantity (数量)应该是关键。

在实际生产过程中,JIT从技术上对模具的相关要求和数字化看板的要求很高,这样的生产线要求模具必须在需要之前准备好,且不需要任何参数的磨合性调整,并且需要专业的搬运设备(或者人,"働”字的体现)根据数据化看板及时地做调整。

一个示例如下:

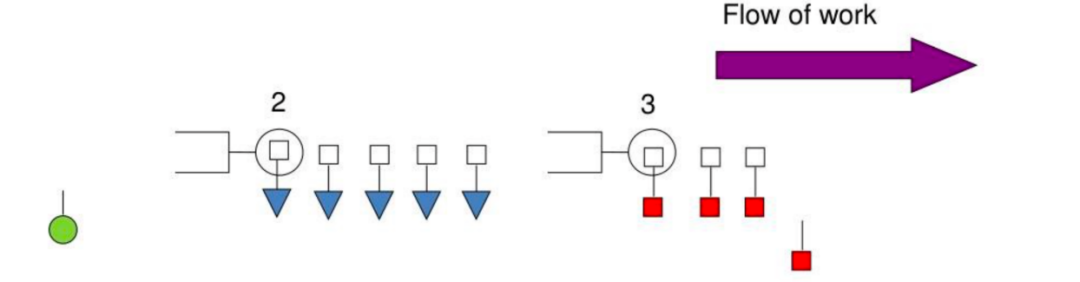

图4 数据化看板

假设3依赖于2,当3完成一个生产之后:

1.生产的插槽(Slot)右移动一个空位。

2.贴上红色的标签到下一个工序,3的红标减少。

3.这时需要由3返回给2的队列一个蓝色标签,提示对2的需求增加。

4.最后是计算搬运时间,当2的队列的存货消耗时间几乎等于搬运时间时,由工人或机器补充适当数目的2中的材料。

5.循环。

我对这个设计给我的启发是,生产制造到底是“Pull System”还是“Push System”。思考过后,站在下游的生产工序/公司来讲,我认为这是一套Push System (由下游推进的系统),它的好处是,由于是“我”知道所需,因此由“我”推进,并按需进行准备,自然是最省的,如果每个环节都这样,整个生产体系中就会去掉极大的冗余。

(以上内容已得到常兴龙同学的授权)

日本精益智能制造游学之旅是先进制造商学院首次国际游学,游学团队在大阪、东京、名古屋等日本核心经济圈的多个制造强市学习,到访松下电器、丰田工程株式会社、米夫奈等多个制造标杆企业深度对话交流,并在日本2023国际智能制造展会上观览了全球先进的汽车技术、物流技术前沿科技成果,多位学员与产业链相关企业深入交流,并互换联系方式,找到业务开拓和未来合作机会。

未来,商学院还将陆续组织总裁班学员到全球各制造强国的优质产业聚集区和标杆性制造企业进行观览,与优秀企业家对话,学习其生产工艺、经营理念,为学员注入国际层面的理论思想和实践经验。

第二期国际游学正在策划中,如您有任何想法或建议,欢迎与我们联系,期待与您同前行、赴未来!

关于薪人薪事

作为智能数据化HR SaaS行业标杆,薪人薪事自2015年创立至今,获得业界的广泛认可。薪人薪事十分重视产品与技术,设立了北京+武汉双研发中心,在北京、上海、广州、深圳、成都、杭州、天津、武汉等8个城市设立总部及分部,业务遍布全国216座城市。薪人薪事拥有覆盖互联网、制造业、医疗健康、零售餐饮、保险、金融、教育等30+行业的21000+企业客户,在人力资源领域覆盖超过100万垂直行业者,并获得百项行业大奖。薪人薪事始终以客户第一、追求卓越为最高纲领,通过数据化、智能化管理系统,将组织能力转换为企业竞争力,满足企业客户对于管理系统多方联动的使用需求,开启更为高效便捷的数字化时代创新性工作方式,实现信息提升效率,数据洞见未来!